Ну а что происходит сегодня – такой вопрос задали мы Предприятию ЛазерКМ и проанализировали достижения за последние 10–15 лет. Предлагаем вместе вспомнить и разобраться в технологических инновациях и новых методах металлообработки последних лет, которые изменили сам процесс и всю отрасль.

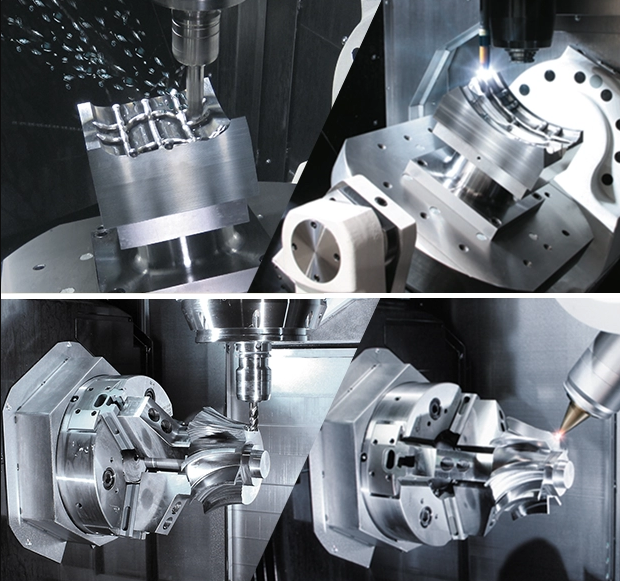

Многоцелевые станки

Станкостроители разрабатывают станки, учитывая полный цикл обработки от заготовки до финишного изделия, и для этого внедряют в привычные для нас механообрабатывающие станки лазерные головки, наплавку, ультразвуковой шпиндель, функцию шлифования, а также другие различные технологии. Фрезерным 5-осевым обрабатывающим центром, который имеет возможность обработать сложные детали со всех сторон без потребности в их перемещении и перестановке, уже никого не удивить, а вот если в такой станок добавить аддитивные технологии, с помощью которых можно получать детали сложной геометрической формы методом наслоения материала с последующей финишной лезвийной обработкой, то это заставляет присмотреться к такому типу оборудования.

Примеры работы многоцелывых станков

Благодаря этому функционалу станка удается получить Done-In-One ‒ все операции механообработки и аддитивной технологии, начиная от установки заготовки и заканчивая финишной обработкой, производятся исключительно на одном станке. Станок обладает собственным поворотным столом наклонного типа. Для получения наилучшего результата достигается оптимальная скорость вращения шпинделя до 18 тыс. об/мин. Станок обладает еще несколькими важными особенностями:

- роликовые направляющие качения по трем осям X, Y и Z;

- устройство для смены 2 паллет;

- оптоволоконная линия AM-факела;

- гибкая адаптация сварочной системы

Благодаря уникальной возможности 5-осевого управления аддитивное наслоение может эффективно применяться при работе с заготовками различных форм. Представил новое поколение многоцелевых станков, которое реализует инновационную концепцию Done-In-One,, и позволяет выполнить все операции с помощью единственного станка. Таким образом обеспечивается преимущественная функциональность.

Основная цель – обеспечить безопасность и эффективность взаимодействия человека и робота. Благодаря датчикам, установленным на коботах, гарантируется безопасность человека во время взаимодействия с ним.

Манипуляция коллаборативными роботами специально реализована таким образом, чтобы быть отзывчивой и приспособленной для совместной работы с людьми. Главное преимущество коботов перед промышленными роботами заключается в значительно возросшей безопасности. Для последних требуется огораживать и выделять отдельную территорию в цеху, чтобы избежать травм при работе робота. В отличие от этого, коботы не требуют выделенной зоны и спокойно могут работать с человеком на одном рабочем столе.

Лазерная металлообработка

Суть работы с лазерной технологией заключается в применении узконаправленного излучения, то есть лазерного луча, для теплового воздействия на обрабатываемый материал.

Под действием этого луча металл нагревается до точки плавления, а затем достигает точки кипения и испаряется.

Процесс работы схож с механической резкой, однако в нем отсутствуют отходы и вместо обычного инструмента используют лазер. Материал не образует кусков или осколков при резке, так как испаряется под воздействием лазера.

Нанотехнологии в металлообработке

Важным направлением применения нанотехнологий в металлообработке является повышение прочности и твердости металлических материалов. Использование технологии позволяет создавать композитные материалы, в которых наночастицы добавляются к основному металлу для улучшения его физических свойств.

Например, добавление наночастиц углерода к стали увеличивает ее прочность и твердость. Такие материалы находят широкое применение в авиационной и автомобильной промышленности, где требуются легкие и прочные конструкции.

Повышение устойчивости к коррозии металлических поверхностей – еще одна задача, которую решают с помощью новых материалов. Наночастицы металлов, таких как золото или серебро, используют для создания покрытий, которые защищают металл от окисления и коррозии.

Это особенно актуально для изделий, которые сильно подвержены воздействию агрессивных сред.

С помощью нанотехнологий можно создавать инструменты с высокой точностью и износостойкостью.

Например, нанодисперсные порошки используются для производства супертвердых режущих инструментов, которые обеспечивают высокую производительность и долговечность при обработке металла.

Конечно, до повсеместного развития и распространения этой технологии еще далеко, помимо этого, сегодня все чаще и чаще производители задаются вопросом о рациональности использования данного подхода.

Благодаря достижениям, о которых мы говорили сегодня, отрасль металлообработки существенно продвинулась в своем развитии. Применение лазерной металлообработки, цифровых двойников, аддитивных технологий, новых материалов ведет к созданию более прочных, точных, эффективных и устойчивых металлических изделий. Эти достижения несут в себе огромный потенциал для развития различных отраслей и вносят существенный вклад в технический прогресс и устойчивое развитие человечества.